WASI COLLEGE

WASI 知识分享平台

*网站涉及的素材与资料来源于相关标准、经验知识、集团内参,部分来自网络,仅供参考

表面缺陷

阅读更多

欢迎阅读万喜知识分享平台

咨询热线 :022-88829200

如您有任何疑问,欢迎留言

E-mail: info@wasi.com.cn

或 service@wasi.com.cn

ISO 6157-2 丨 GB/T 5779.2 紧固件表面缺陷 螺母

- 分类:表面缺陷

- 发布时间:2022-02-11 10:01:09

- 访问量:0

ISO 6157-2:1995丨GB/T 5779.2-2000

紧固件表面缺陷 螺母

适用范围及要求

本标准规定的极限使用与螺母的各类表面缺陷。

适用的螺母:

> 螺纹公称直径为5~39mm;

> 产品等级A和B级;

> 符合GB/T 3098.2 和 GB/T 3098.4 规定的所有性能等级,产品标准另有规定或供需双方有特殊协议者例外。

> 即使表面缺陷达到规定的允许极限,该产品的机械和工作性能仍应符合GB/T 3098.2、GB/T 3098.4和GB/T 3098.9规定的最低要求。

此外,还应符合相应产品标准的尺寸要求。

注:表面缺陷中的图仅为示例,也相应的适用于其他类型的螺母。为明了起见,图中夸张地表示了某些表面缺陷。

表面缺陷的种类、原因、外观特征和极限

1. 裂缝

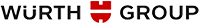

1.1 淬火裂缝

裂缝是一种清晰的沿金属晶粒边界或横穿晶粒的断裂,并可能含有外来元素的夹杂物。

裂缝通常是金属在锻造或其他成型工序或热处理的过程中,由于受过高的应力而造成的,也可能在原材料中即存在裂缝。

当工件被再次加热时,通常由于氧化皮的剥落而使裂缝变色。

| 原因 |

在热处理过程中,由于过高的热应力和应变,都可能产生淬火裂缝。 淬火裂缝通常是不规则相交、无规 律方向的呈现在螺母表面。 |

| 外观 |  |

| 极限 |

任何长度、任何深度或任何部位的淬火裂缝都不允许存在。 |

1.2 锻造裂缝和夹渣裂缝

| 原因 | 锻造裂缝可能在切料或锻造工序中产生,并位于螺母的顶面或底面上,或顶面(底面)与对边平面交接处。夹渣裂缝由原材料固有的非金属夹渣而造成。 |

| 外观 |  |

| 极限 | 位于螺母支承面或底面和顶面上的裂缝,应分别符合以下要求: a)贯穿支承面的锻造裂缝不应多于两条,其深度也不得超过0.05D; b)延伸到螺孔内的裂缝不应超出第一扣完整螺纹; c)在第一扣完整螺纹上的裂缝深度不应超过0.5H1。 D—螺纹公称直径;H1—螺纹实际牙高,H1=0.541P; P—螺距 |

1.3 全金属有效力矩型锁紧螺母的锁紧部分裂缝

| 原因 | 全金属有效力矩性锁紧螺母的锁紧部分裂缝,可能在切料或锻造或收口(压扁)过程中产生,并呈现在外部或内部表面上。 |

| 外观 | |

| 极限 | 由于锻造产生并位于锁紧部分的裂缝,应能符合螺母机械和工作性能要求,还应符合: a)贯穿顶部圆周的裂缝不应多于两条,其深度也不得超过0.05D; b)延伸到螺孔内的裂缝不应超出第一扣完整螺纹; c)在第一扣完整螺纹上的裂缝深度不应超过0.5H1。 由于收口(压扁)产生并位于锁紧部分的裂缝,应不允许。 D——螺纹公称直径;H1——螺纹实际牙高,H1=0.541P;P——螺距 |

1.4 螺母-垫圈组合件的垫圈座裂缝

垫圈座裂缝时将垫圈固定在螺母上的过程中,金属的边缘或凸起部分的开裂。

| 原因 | 在装配垫圈的过程中, 当压力施加到边缘或凸起部分时,可能产生垫圈座裂缝。 |

| 外观 | |

| 极限 | 垫圈座裂缝应控制在翻铆以后的边缘或凸起部分以内,并且垫圈应能自由转动,且不脱落。 |

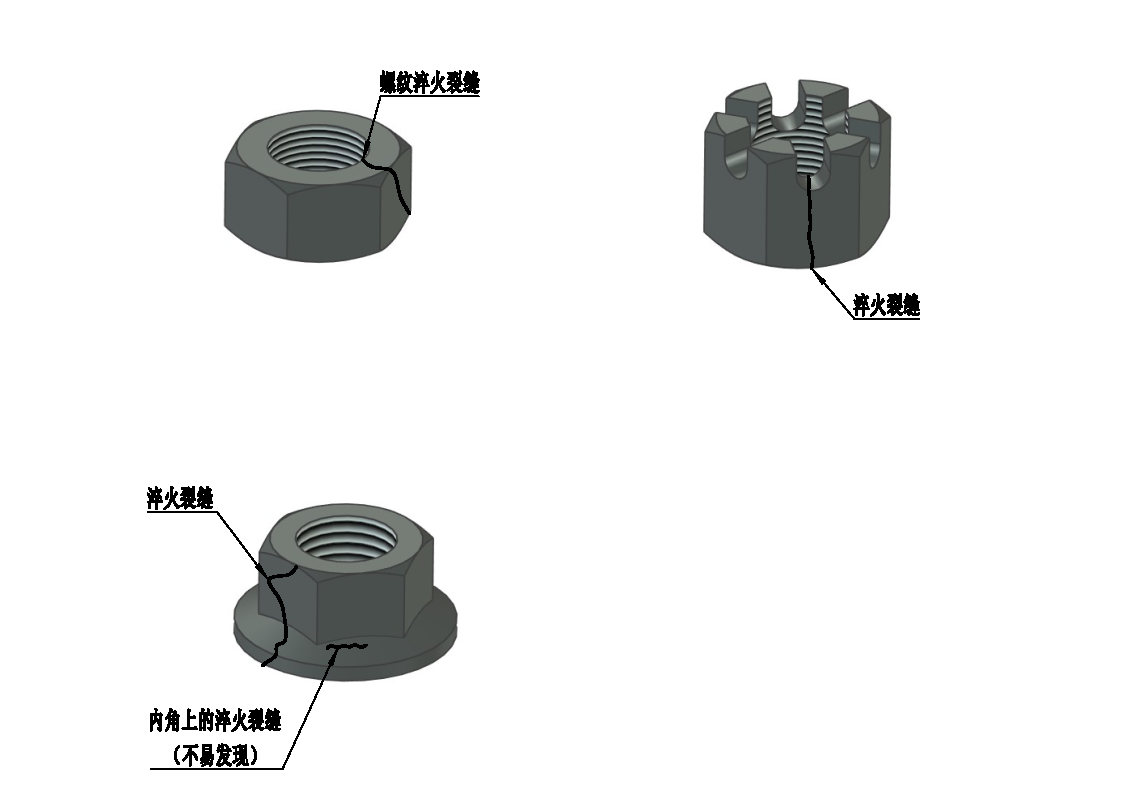

2. 剪切爆裂

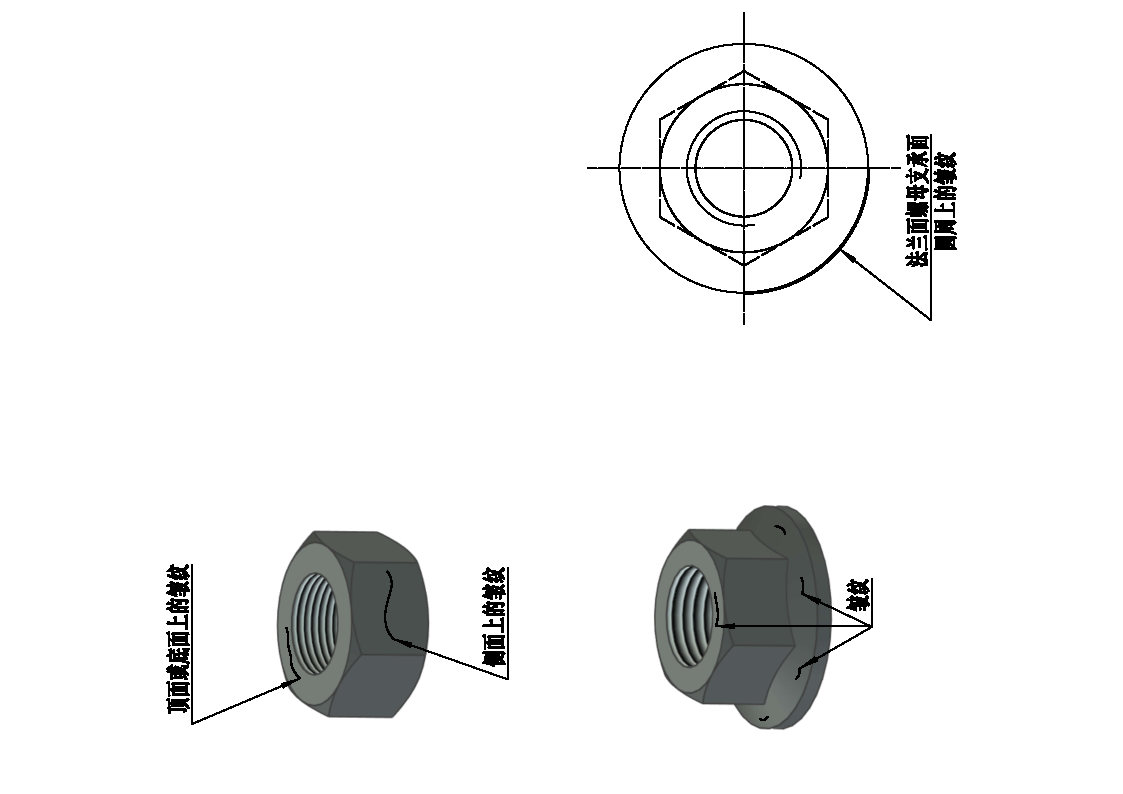

| 原因 | 在锻造过程中可能产生剪切爆裂,如在螺母的外表面或在法兰面螺母的周边上出现。通常剪切爆裂和螺母轴心线约成45°。 |

| 外观 |  |

| 极限 |

螺母对边上的剪切爆裂,不应延伸到六角螺母的支撑面,或法兰面螺母的顶部周围。对角上的剪切爆裂,不应使对角宽度减小到低于规定的最小尺寸。 位于螺母顶面或底面与对边平面交接处的剪切爆裂的宽度不得大于(0.25+0.02s)mm。 法兰面螺母的法兰圆周上的剪切爆裂,不应延伸到支撑面直径(dw)的最小尺寸内,其宽度也不得超过0.08de; s——对边宽度;de——法兰直径 |

3. 爆裂

爆裂是金属表面的开裂。

| 原因 | 在锻造过程中,由于原材料的表面缺陷,可能产生爆裂,如在螺母的外表面或在法兰面螺母的周边上出现。 |

| 外观 |  |

| 极限 |

如果由原材料引起的裂纹与爆裂相连接,那么裂纹可能延伸到顶部圆周,但爆裂不得延伸。 对角上的爆裂,不应使对角宽度减小到低于低于规定的最小尺寸。 位于螺母顶面或底面与对边平面交接处的爆裂的宽度不得大于(0.25+0.02s)mm。 法兰面螺母的法兰圆周上的爆裂,不应延伸到支承面直径(dw)的最小尺寸内,其宽度也不得超过0.08de。 s——对边宽度;de——法兰直径 |

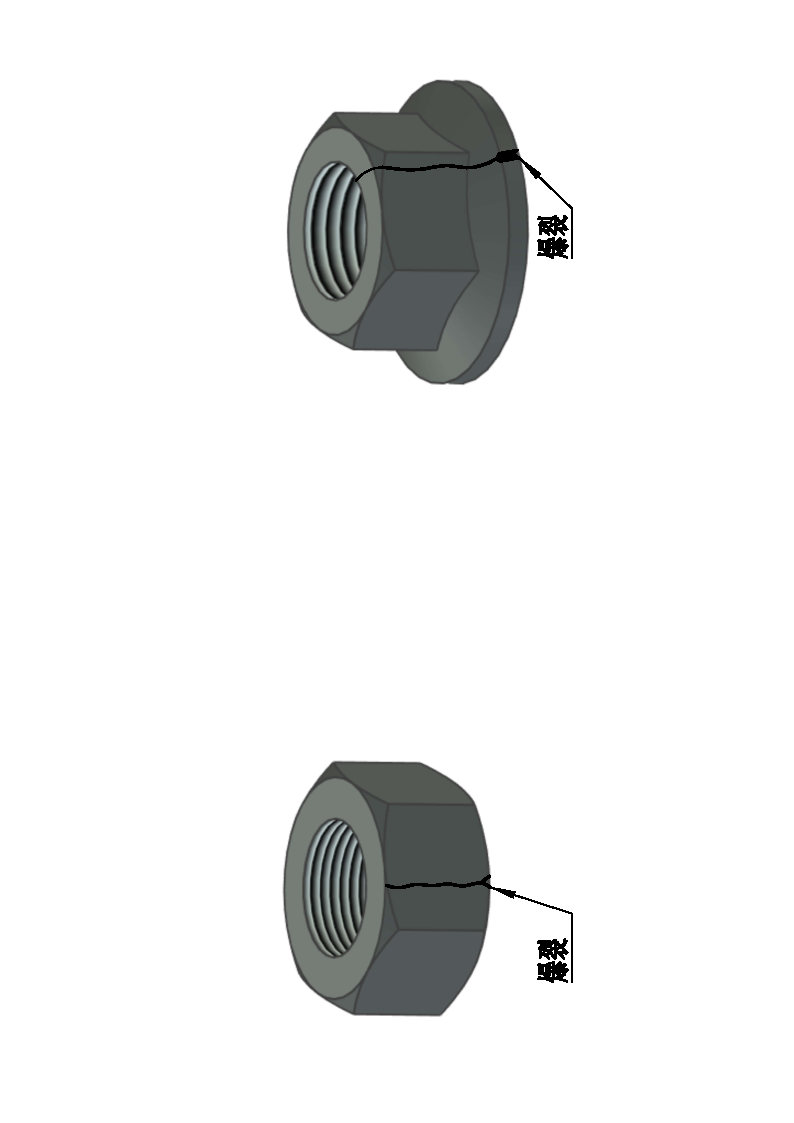

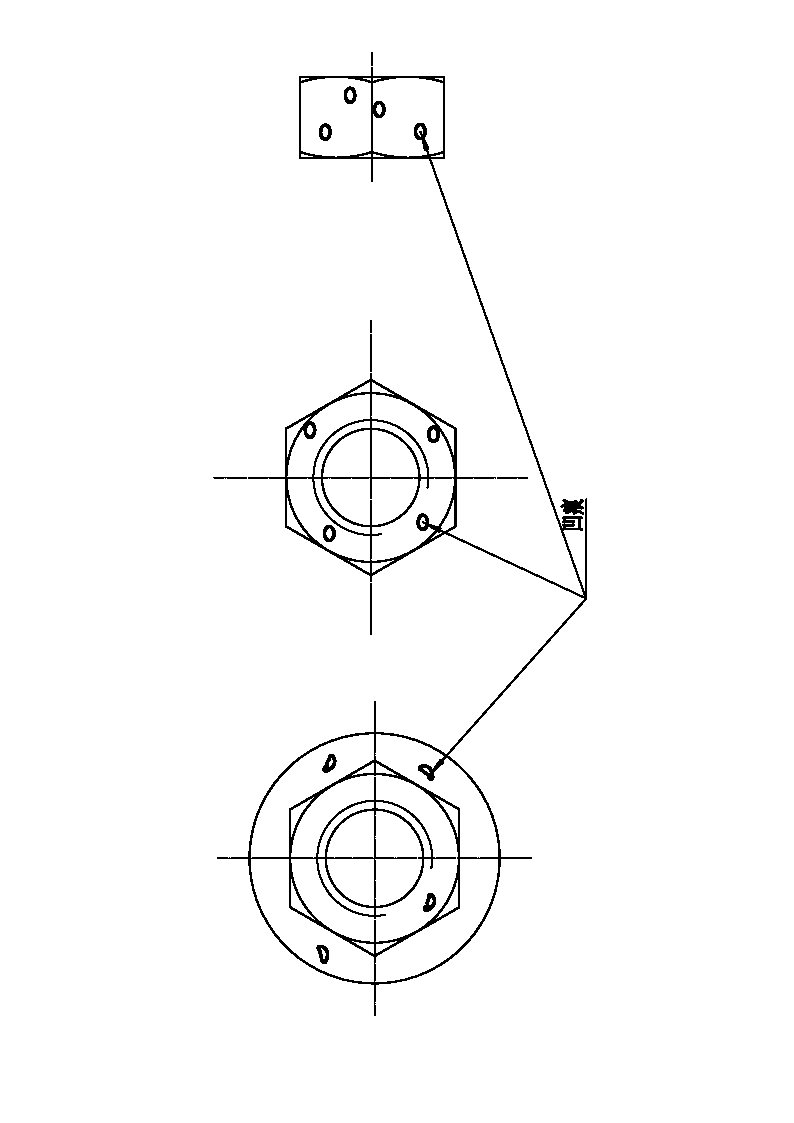

4. 裂纹

爆裂是金属表面的开裂。

| 原因 | 在锻造过程中,由于原材料的表面缺陷,可能产生爆裂,如在螺母的外表面或在法兰面螺母的周边上出现。 |

| 外观 |  |

| 极限 | 如果由原材料引起的裂纹与爆裂相连接,那么裂纹可能延伸到顶部圆周,但爆裂不得延伸。 对角上的爆裂,不应使对角宽度减小到低于低于规定的最小尺寸。 |

5. 皱纹

皱纹是在锻造过程中,呈现在螺母表面的金属折叠。

| 原因 | 在锻造螺母的过程中,位于或接近直径(截面)变化的交接处,或螺母的顶面或底面,由于材料的位移可能产生皱纹。 |

| 外观 |  |

| 极限 | 位于法兰面螺母的法兰圆周与支承面交接处的皱纹,不得延伸到支承面。其他皱纹允许存在。 |

6. 凹痕

凹痕实在锻造或镦锻过程中,由于金属未填满而呈现在螺母表面上的浅坑或凹陷。

| 原因 | 凹痕是由于切屑或剪切毛刺或原材料的锈层造成的痕迹或压抑,并在锻造或镦锻工序中未能消除。 |

| 外观 |  |

| 极限 |

凹痕的深度h: |

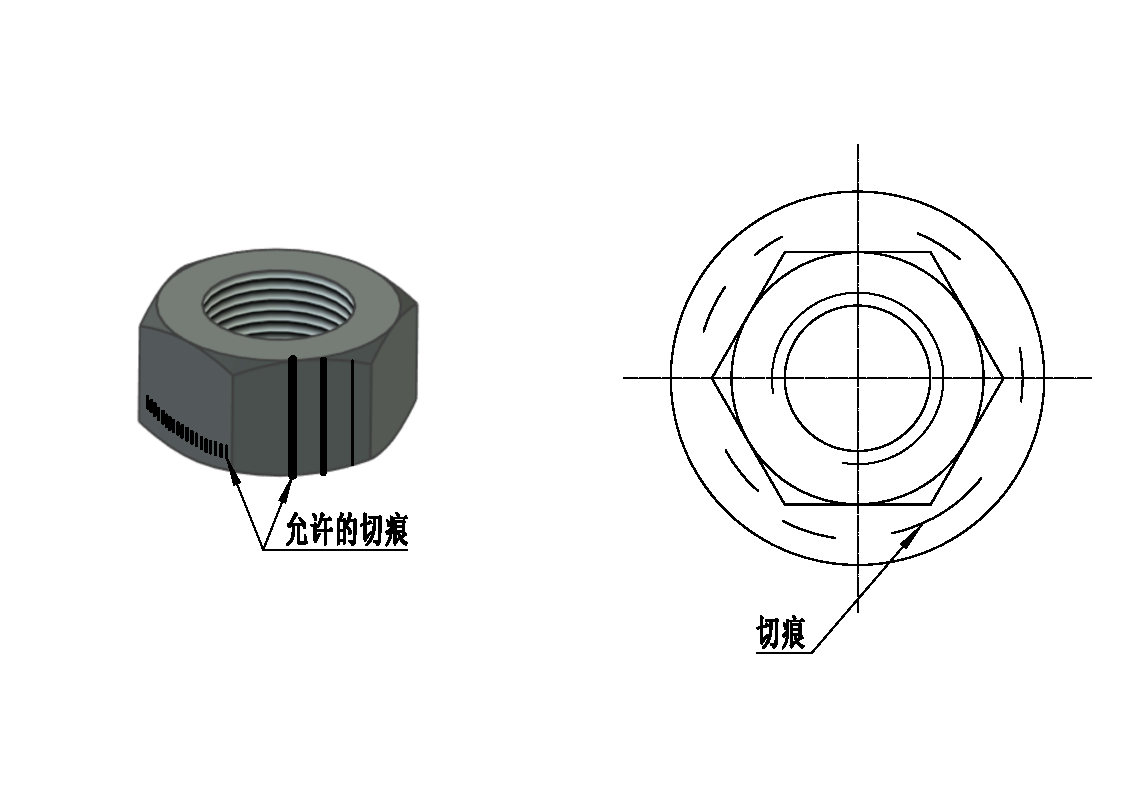

7. 切痕

切痕是纵向或圆周方向浅的沟槽。

| 原因 | 切痕是纵向或圆周方向浅的沟槽。 |

| 外观 |  |

| 极限 | 螺母的支撑面上的切痕,其表面粗糙度不应超过Ra=3.2μm。其他表面的切痕允许存在 |

8. 损伤

损伤是指螺母任何表面上的刻痕。

| 原因 | 损伤,如凹陷、擦伤、缺口和凿槽,因螺母在制造和运输过程中受外界影响而产生 |

| 外观 | 没有准确的几何形状、位置或方向,也无法鉴别外部影响的因素 |

| 极限 |

上述损伤,除非能证实削弱功能或使用性,否则不应拒收。 如有必要,按特殊协议,如包装要求,以避免运输中的损伤 |

检查与判定程序

使用以下程序应贯彻GB/T 90的有关规定。

1. 常规验收检查

常规验收检查,应采用目测检查程序以确保产品符合本标准的规定。

2. 非破坏性检查

按GB/T 90的规定,从验收批中抽取样本,并可放大十倍进行目测或其他破坏性的检查,如用磁力技术或涡流电流。若发现有缺陷样品未超过允许的极限,则接受该批产品。如用户要求进行100%的全检,则应在订单中注明。

3. 破坏性检查

在去除表面涂、镀层后,如发现有可能超过允许极限的表面缺陷,则应选取有最严重表面缺陷的样品进行破坏性试验。

4. 仲裁试验

由易切钢制造的螺母的仲裁检验,应对螺母进行扩孔试验。根据供需双方协议,可进行附加试验。

5. 判定

如果在目测检查中,发现淬火裂缝或在锁紧部分有超差的裂缝,或超过尺寸极限的表面缺陷,则该批产品应予拒收。

如有任何样品未能通过进行破坏性试验,则该批产品予以拒收。

扫二维码用手机看

热线:

热线: d-li1@hnair.com

d-li1@hnair.com

16622728686 16622726868

16622728686 16622726868