TECHNOLOGY

应用技术

产品应用案例

- 分类:应用技术

- 发布时间:2019-11-05 00:00:00

- 访问量:0

案例目录

|

不锈钢紧固件的锁死及其预防方法 |

|

|

|

相信很多人使用不锈钢紧固件时,都遇到过螺母装配既无法拧入又无法拆卸的尴尬情况,这种现象就是紧固件行业俗称的“锁死”。

不锈钢紧固件常见的锁死诱因

不锈钢紧固件具有美观、耐用、抗腐蚀等特点,是生产装配中的常用紧固件,但不锈钢紧固件在日常装配使用时经常会出现锁死问题,即螺栓与螺母连接过于紧密而无法持续安装或拆卸。 两者一旦咬死,很难分开,需要破坏螺母或截断螺栓才能将二者分离开来。可见,不锈钢螺栓锁死问题对紧固件的重复使用和装配效率都具有不利影响。 接下来,我们就探讨一下究竟是什么原因诱发了不锈钢紧固件装配时的锁死。 螺纹精度的影响 a. 螺纹配合公差的选择 依据标准ISO 965-1(普通螺纹 公差),螺母和螺栓螺纹的配合公差一般都会推荐选用6H/6g公差配合。

当选用的螺纹配合公差有误时,如选用6H/6h公差配合,此种配合公差属于过渡配合,会造成不锈钢紧固件螺纹之间的摩擦力增大,影响装配,进而造成锁死。 b. 螺纹缺陷的影响 外螺纹紧固件生产过程中搓丝等工序有可能会引起螺纹乱牙、粗糙;运输过程中经常会因为磕碰导致螺纹损伤。这些缺陷虽然符合相关标准要求,单独作用于螺栓时无影响,但是过于严重时,螺母在拧入螺栓时需要先克服这些缺陷,导致螺纹之间摩擦力增大,影响装配,进而造成锁死。 c. 螺纹内异物的影响 在生产过程中,不锈钢紧固件的螺纹中可能会存在金属屑或其他异物。尤其是螺母,在攻丝过程中极有可能出现金属屑残留。螺纹内的异物会导致螺纹之间摩擦力增大,影响装配,进而造成锁死。 紧固件材质的影响 a. 同一炉的原材料(指钢材生产厂的溯源炉号)生产的螺栓和螺母,易发生锁死。同炉的原材料物理性能完全相同,在装配时极易因细微影响出现黏着现象,进而造成锁死。 b. 原材料中Cu含量越高,发生螺纹锁死的概率越大。铜元素可以改善不锈钢材料的延展性,铜含量越高不锈钢的延展性越好。采用冷墩成型工艺的不锈钢紧固件为保证产品外观良好,不得不采用铜含量略高的原材料生产,因此会造成锁死情况。 安装方法的影响 a. 安装时的施力角度的影响 螺母在安装时应垂直于螺栓的轴线进行安装,勿出现倾斜。螺母出现倾斜时,螺纹之间出现剪切力,导致螺纹之间摩擦力增大,影响装配,进而造成锁死。 b. 安装工具和安装速度的影响 大部分人都会使用到电动或气动工具安装紧固件。电动、气动工具安装速度快,可以设置扭矩和转速,使用便捷并且能够有效的提高工作效率。但是安装速度快这一优点作用于不锈钢紧固件时,却带来最大的麻烦,这就是“锁死”。快速安装会造成螺栓和螺母之间螺纹快速摩擦,热能聚集导致异常发热,进而造成锁死。

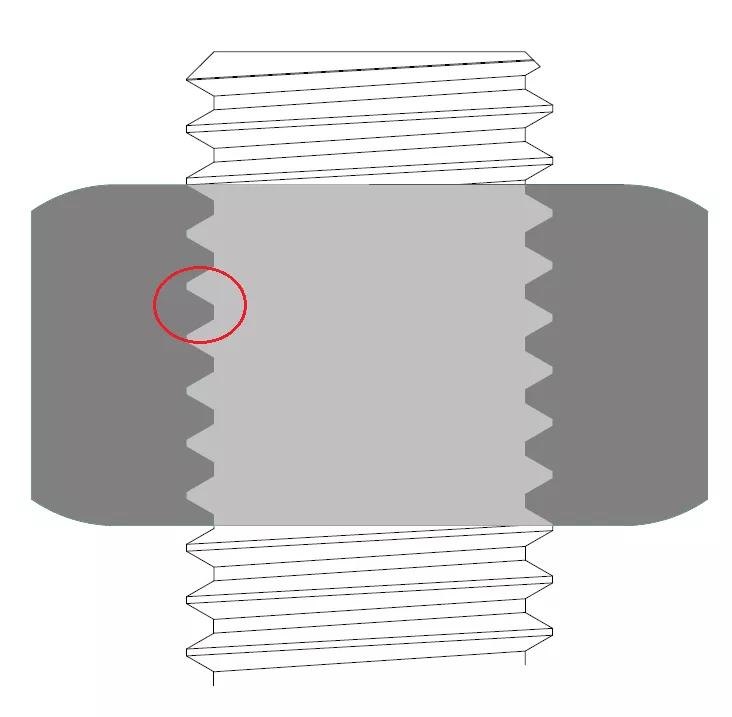

不锈钢紧固件锁死机理 这就需要从螺纹的紧固原理说起了,螺母和螺栓装配的过程其实可以视为是螺母沿螺栓的螺纹导程攀爬的过程,在这一过程中,螺纹之间产生摩擦力、挤压力等,形成一个复杂的受力体系。其中摩擦力的增大是导致不锈钢紧固件锁死的主要原因。 不锈钢材质硬度低,螺纹上存在的倒牙、粗糙或者牙内异物,在螺母拧入的过程中逐渐堆积。这种情况下,持续拧入会破坏并抹去不锈钢材料表面的氧化铬层,导致螺纹之间直接发生接触,产生阻塞或剪切,进而形成黏着。黏着持续发生时伴随着大量热能聚集,造成不锈钢紧固件完全锁死。见以下螺栓、螺母装配示意图。

如何有效避免不锈钢紧固件装配时发生锁死? 正确选型 合理选择螺栓的规格和长度,并确认紧固件的机械性能满足使用要求。(螺栓考核抗拉强度;螺母考核保证载荷)螺栓长度以安装后露出螺母2-4个螺纹为宜。 改善螺纹之间的摩擦力 a. 应尽量保证螺纹牙内适当清洁,无金属屑、异物。 b. 应尽量选择无螺纹损伤的螺栓进行装配。 c. 装配时应适当选用润滑剂,如二硫化钼或者普通黄油等,降低摩擦力的同时还能起到快速散热的作用。 规范操作方法 a. 装配时应保证螺母垂直与螺栓轴线,切勿倾斜安装,防止螺纹之间出现剪切力。 b. 装配时应施力均匀,切勿突然施加较大的扭力。 c. 应选用扭力扳手配合套筒安装,尽量避免使用容易施力倾斜的活扳手。 d. 装配速度不宜过快,不推荐使用电动或气动工具安装。 e. 随时关注紧固件的温度,当温度突然升高时应先暂停安装,待紧固件温度正常后再继续装配。 |

扫二维码用手机看

热线:

热线: d-li1@hnair.com

d-li1@hnair.com

16622728686 16622726868

16622728686 16622726868